PLM(Product Lifecycle Management)がここ数年で注目されている背景にはIoT(Internet of Things)時代の到来などが関係していますが、PLM自体はまた新しいマネジメント手法ではありません。実は10年以上前から使われているマネジメント手法であり、時代の変化と共にその重要性が再認されています。

今回はそんなPLMについて具体的な基本事項を整理していきたいと思います。

ミクロの観点と、マクロの観点

製品ライフサイクルには「ミクロの観点」と「マクロの観点」があります。

ミクロの観点

ミクロ(Micro)は「微視的」という意味で、簡単に言い換えると「小さい~」という意味があります。スマートフォンに挿入されているMicro SDが通常のSDカードよりも小さいことを示すように、ミクロの観点といえば「小さいものにあてた視点」ということになります。製品ライフサイクルにおけるミクロの観点とは「製品個体にあてた視点」というと分かりやすいでしょう。

製品個体が辿るライフサイクルは「企画→設計→生産→販売→メンテナンス→廃棄」という一連の流れです。

マクロの観点

一方、マクロ(Macro)とは「巨視的な」という意味で、ミクロと同じように言い換えると「大きな~」という意味があります。たとえばマクロ経済学は「国民所得理論に基づいた消費,投資などの集計量を用いて国民所得の決定を論じるもの」であり巨視的経済学とも呼ばれます。製品ライフサイクルにおけるマクロの観点といえば製品個体ではなく「商品全体にあてた視点」ということになります。

商品全体がたどるライフサイクルは「企画→開発→量産開始→生産終了」という大きな一連の流れです。

説明が長くなりましたが、本稿ではミクロの観点でのPLMについてご紹介します。

[RELATED_POSTS]PLMとは?

製品ライフサイクルの流れの中では企業に収入(収益)あるいは支出(コスト)がもたらされます。企業利益を最大化するためには、製品の短期市場投入、製造コストの削減、長期間にわたる価値提供が可能な商品開発などが需要です。これらを実現することを目的としてPLMは実践されています。製品ライフサイクルの中の各プロセスにおける、必要な管理項目は下記の通りです。

1.企画

ポートフォリオ管理、要件管理

2.設計

製品設計管理、型設計管理、モデルベースシミュレーション、CADデータ管理、解析データ管理、開発スケジュール管理、原価管理、制御モデル管理、エンジニアリングBOM管理

3.調達

取引先管理、購買部品管理、サプライヤー協業環境管理

4.生産準備

型加工管理、設備設計管理、製造BOM管理、工場ラインシミュレーション管理、ロボットシミュレーション管理

5.生産

作業指示書管理

6.メンテナンス

サービス部品管理、保守/修理管理

こうした管理項目を適切に管理するために活用されるのがPLMシステムです。製品ライフサイクルにおける多数の管理項目を正確に管理することは人手では難しく、やはりITソリューションの活用がポイントになります。ちなみにPLMシステムには下記のような管理機能が中核になります。

●変更管理

設計変更や使用変更に対して世代(バージョン)ごとに変更内容(変更利益)を適切に管理するための機能です。

●権限管理

PLMシステムで取り扱う製品情報に対するアクセス権限を設定管理し、必要に応じて編集権限や閲覧権限をユーザーに付与します。

●構成管理

製品オプションおよびバリエーションや派生製品に対し、仕様の違いなどを比較確認できるようにするための機能です。

●追跡性/関連管理

製品情報間の因果関係や関連性を管理し、より正確に製品ライフサイクルを管理するための機能です。

PLMシステムの棲み分け

PLMが具体的にどのように機能するのかを簡単に説明すると、たとえばシステムで管理している3次元CADデータの一部を流用することで、製品ライフサイクルの中でも支出に当たる設計プロセスを大幅に短縮できます。設計プロセスが短縮されると企画/開発、その他生産にいたるまで、支出にあたる様々なプロセスを削減することができます。これによって製品の短期市場投入や製造コストの削減が実現するのです。

さらに、3次元CADデータを流用しつつ長期間にわたって価値提供が可能な製品の開発に取り組むことで、企業利益を最大化していくことが可能です。そんなPLMシステムには下記のような棲み分けがあります。

●3次元CADデータを中心としたPLMシステム

最もスタンダードなPLMシステムが3次元CADデータの管理を中心としたPLMシステムです。製品ライフサイクルの時々においてデータを活用するという考え方で発展してきました。

●PDMから発展したPLMシステム

PLMシステムの歴史的背景として、2次元の紙図面を電子化し、設計データを管理するためのソフトウェアから端を発しています。これが「CAD(Computer Aided Design)」の登場により、設計情報がデータ化されるようになり、データ管理の必要性が生じました。その後、図面データの3次元化が進むようになり、組立図を部品単品図の集合として活用するなど、設計データの活用が複雑化しました。さらに、各部署が保有する製品関連データ(部品コストや材質、重量など)を一元的に管理したいというニーズから「PDM(Product Data Management:製品データ管理)ツール」が開発されました。そこから発展したPLMシステムは3次元CADデータや部品および部品の属性データを、後工程でも活用できるようになっています。

●ESの一環としてのPLMシステム

3次元CADデータを含めた製品関連情報と、SCM(Supply Chain Management)システムやERP(Enterprise Resource Planning)システムなど生産にかかわる基幹系ITシステムと連携し、情報資産全体として管理することを目的としたPLMシステムです。

[SMART_CONTENT]

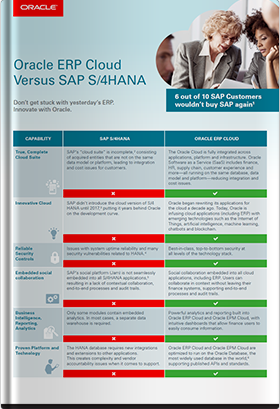

PLMシステムとERPシステムの関係

ERPシステムとは経営活動に必要な基幹系ITシステムの集合体です。財務会計システムや生産管理システム、人事管理システムなど多数のITシステムを統合し、単一データベースで管理されています。従って、ITシステム同士がシームレスに連携し、スムーズにデータの受け渡しがされるため全社的に業務効率をアップしたり、あるいはデータの正確性が向上したりします。

PLMシステムはよく「ERPシステムと連携してこそ価値がある」と言われています。それは双方のITシステムが、互いのデータを連携活用し、製品ライフサイクルの管理最適化だけではなく経営活動全体の最適化にもつながるからです。

そのため、現段階でPLMシステムの導入やPLMの実践を検討している企業には、ERPシステムの導入もぜひとも検討していただきたいと思います。 その際に全てが連携されたOracle ERP Cloudをご検討ください。

- カテゴリ:

- サプライチェーン/生産管理

- キーワード:

- 製品ライフサイクル管理(設計情報/統合マスタ)