製品の企画、開発、製造までをほかの企業に委託する生産方法がOEMです。近年では、幅広い業界で取り入れる企業が増加しています。本記事では、OEMの意味やメリットとデメリット、OEM製造までの流れや、よく似た混同されやすい言葉との違いなどを解説します。

OEM(オーイーエム)とはメーカーが他社ブランド製品を製造すること

OEMとは「Original Equipment Manufacturing(またはManufacturer)」の略で読み方は「オーイーエム」、日本語で「自社の製品を製造する会社」を意味します。メーカーが自社販売するための商品ではなく、他社が自社ブランドの商品として売り出す商品を受注して製造・提供することをOEMと呼びます。

OEM商品とは、商品を開発・製造した企業とは異なる企業が独自のブランド名をつけて市場で売っている商品です。OEMは、コスト削減や多様な製品の取り扱いを可能にするといったメリットがあるため、現在では自動車やファッション、化粧品、家電など、幅広い業界で取り入れられています。

たとえば、自動車業界のOEMでは、異なるメーカーから外観がそっくりな自動車が別途売られているケースがあります。単一の自動車会社が作っている自動車を独自で市場に出すだけでなく、他社にもOEM提供します。その場合、ほとんど同じ形をした自動車が複数のメーカーから異なる車種の自動車として売り出されます。

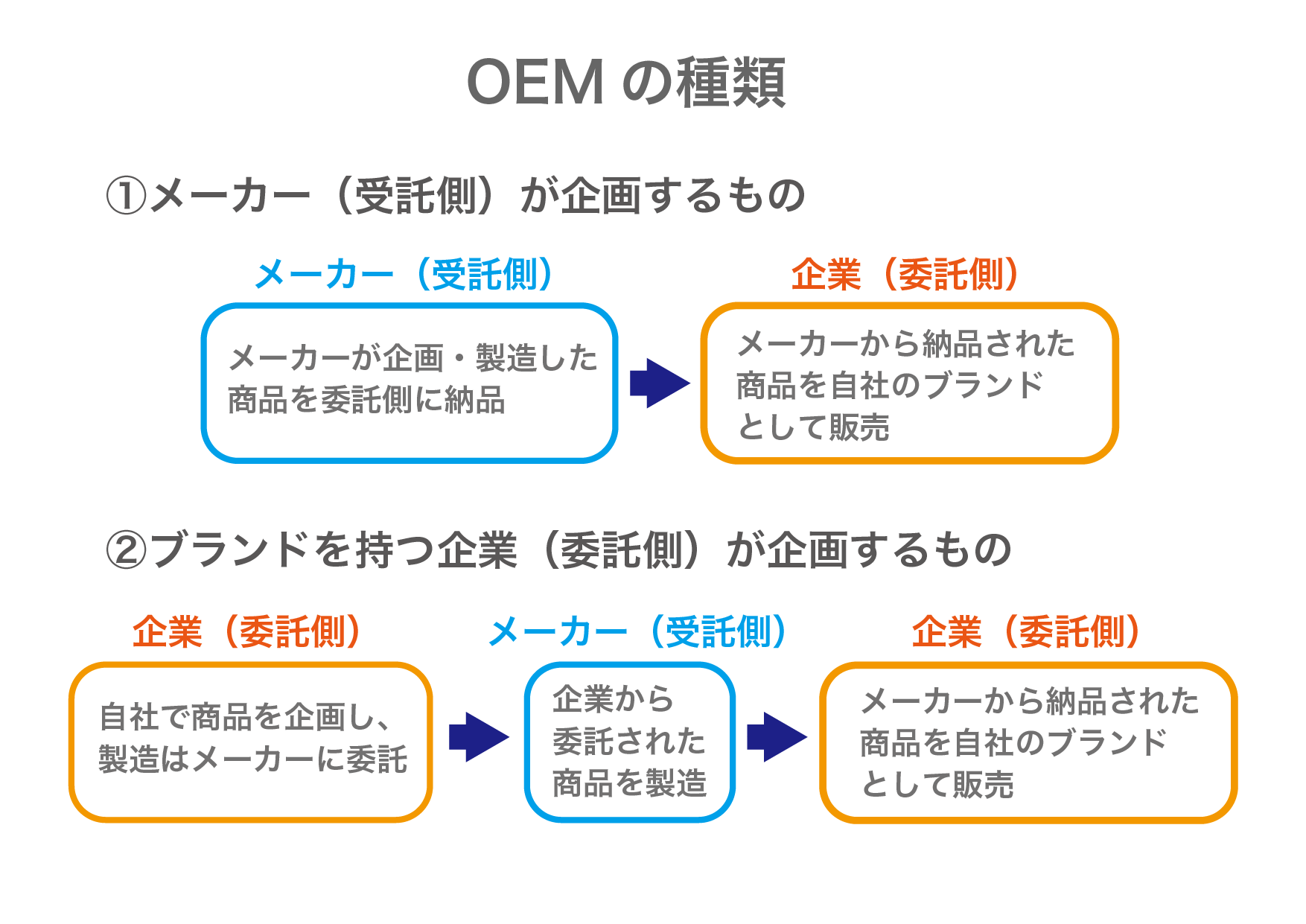

OEMには大きく2種類ある

OEMには、メーカーが主導して実施するパターンと、ブランド化する企業が主導して実施するパターンの2種類があります。主に、受託側と委託側のどちらが主導して製造しているかによって種類がわけられます。

メーカー(受託側)が企画するもの

メーカーが企画するOEMとは、商品を作るメーカー(受託側)からブランド化して売り出す企業(委託側)に対して提案する形で活用されるOEMです。メーカーが開発・設計から製造まですべてを担当する形式で、完成品もしくは半完成品を作り、委託側へ納品します。委託側は、ブランドイメージに合う商品の提案を受けたときにOEM契約を結んで注文し、製造を任せます。完成した品物の納品を受けたら、自社ブランドの商品として市場に売り出します。

OEMを活用すると、委託側は外部に多くを任せられるため、独自で商品を開発・設計する必要がありません。ただし、メーカーから提案された商品をそのまま採用すると、競合他社とも似た商品を取り扱うことになるかもしれません。それでは商品の独自性がなくなってしまうため、部分的に仕様変更などを行ってから自社商品として売るケースもあります。

ブランドを持つ企業(委託側)が企画するもの

OEMには、新商品の販売を考えている企業が商品の製造を注文するケースもあります。委託側が頼みたい商品の仕様を決定し、メーカーに注文する形です。OEM契約を結んでから商品の発注を行います。委託側は商品の仕様書、原材料などを準備し、製造を他社に任せます。

また、委託側が、メーカーに対して商品を作るときに必要な技術などを提供するケースもあり、委託側の主導でブランドイメージに沿った商品を製造できます。また、このケースでは、作った商品の委託側が管理権と所有権を持ちます。

OEMのメリット・デメリット

OEMには、委託側、受託側にそれぞれメリットとデメリットがあります。生産量の調整や製造にかかるコスト、製造技術、ノウハウなどさまざまな部分に良い点と注意が必要な点が生じます。

委託側のメリット

OEMを委託する側の企業には、生産量の柔軟な調節、コスト削減、ブランド知名度の向上などのメリットがあります。

OEMにより商品製造を受託側に注文すると、市場導入時には自社の商品として販売してブランドの知名度向上につなげられます。新規商品の自社開発・製造には必要な設備を整えるために大きなコストがかかりますが、OEMで他社に商品の製造を委託した場合には、社内の設備投資が不要になるため製造コストの大幅な削減が実現します。

委託側は商品の販売状況に応じて商品を発注できるため、市場成長時期には生産量の増加ができ、市場が落ち着いた市場成熟期には生産量を抑えるなど、状況に応じて調整可能です。

また、自社で商品を作る際には製造のために設備や人員を充てなければなりませんが、OEMで製造を他社に任せた場合、これらのリソースをほかの業務にまわすことも可能です。商品の増産が必要なときにも、外部に製造を委託しているため自社のリソースを充当する必要はありません。OEMによって社内リソースに余裕ができると、新商品開発に力を入れたり、商品の営業、マーケティングなどの業務にリソースをまわせたりします。

受託側のメリット

商品を製造する受託側には、技術力の向上や生産量の増加による利益向上、生産の継続が見込めるなどのメリットがあります。OEMで製造を受託した場合、新しい技術を取り入れる機会につながり、市場導入期には自社の製造技術向上も期待できます。

市場成長期には、委託企業の販売状況により生産量がアップし、量産による効率化で利益が増加する点もメリットのひとつです。市場成熟期には商品の販売量が漸減していきますが、OEMの場合には販売量が落ち着いた状況となっても生産の継続が見込めます。

OEMによる受託がない場合には、自社商品の製造以外で製造設備を使用しないため、稼働していない設備の維持費や人件費などのコストが無駄になります。ところが、OEMにより受注があると自社の製造設備を継続して稼働できるため、効率性が向上します。

委託側のデメリット

委託側には、生産収益が上がりにくい、自社でノウハウが蓄積できない、受託者が将来競合になる恐れがあるなどのデメリットも発生します。OEMで商品製造を依頼した場合には、自社でコストを抑えて作っている商品とは異なって発注にコストがかかっていることもあり、商品が売れたときの販売利益が上がりにくくなる特徴があります。

製造を他社に任せることから、社内で作る機会が減り、製造技術やノウハウが蓄積されない点にも注意が必要です。製造を他社に頼る形になるため、社内では技術を養う機会もなく、技術力の向上にもつながりません。OEMでは、委託側から受託側に技術面でのサポートを行うケースも多く、受託側がサポートによって得た技術で独自の商品を作るなどして同等の商品が別途販売されると、競合の増加につながります。

受託側のデメリット

受託側は、自社商品として販売するわけではないため、ブランドの認知度を向上させにくくなります。また、OEMでは委託側から頼まれる注文の量によって商品の生産量が変化します。委託側企業の販売状況により委託商品の生産量が変わるため、受託側の売り上げが安定しない点も受託側のデメリットのひとつです。委託側企業の売れ行きが好調な場合は生産量が増加して利益が上がりますが、販売数が伸びない場合には生産量が下がり売り上げも低下します。

OEMの場合、委託された商品は自社の製造技術を活用して製造して委託側企業に納品します。そのため、重要な自社の技術やノウハウが外部に流出する恐れが生じます。自社のノウハウが流出してしまうと、競合となる類似品が他社から開発・販売されてしまう可能性があります。

OEMに似た言葉との違い

OEMと混同されやすい、よく似た言葉にはODMやPBなどがあります。どれもメーカーに商品の製造を依頼する方法ですが、OEMとは異なる点があります。

ODMとの違い

ODMは「Original Design Manufacturing(またはManufacturer)」の略で、OEMとよく似た言葉のひとつです。OEMは委託側の企業が企画・開発・設計した商品を、メーカーに注文する生産方法です。パソコンや携帯電話業界でよく用いられています。ODMの場合は、商品の企画・開発から納品まですべての工程を委託側がメーカーに依頼します。OEMとの大きな違いは、メーカーが主導して商品を作っている点です。

ODMでは、メーカーが企画の段階からすべての工程を一括で行っています。そして完成品や一部完成品を注文した委託側に供給する生産方法です。メーカーは、空いていたラインや人員など、余裕のある工場内のリソースを有効に使って商品を製造し、まとまった数を委託側に供給できます。なかには、メーカーがマーケティングや販売・物流などの業務まで行うケースもあります。

PBとの違い

PBとは「Private Brand」の略で、日本でも「プライベートブランド」とよく呼ばれる自主企画商品を意味します。PB商品は、スーパーやコンビニエンスストアといった小売業者などが企画、開発、販売し、主に製造のみをメーカーに委託します。食品や日用品のオリジナルブランドを確立するケースにおいて、PBは多く活用されています。

通常ではブランド品を作る場合、メーカーが企画、開発から製造までの工程を行っていますが、PBでは、小売業者などが企画、開発などに関与してメーカーに製造を任せます。完成して納品された品は、小売業者などが独自のブランド名をつけて自社商品として売り出します。基本的にはOEMによく似た形態ですが、異なるのはOEMでは委託側と受託側双方が製造業者であるケースが多いのに対し、PBでは委託側は小売業者で受託側が製造業者であるケースが多い点です。また、小売業者がメーカーと共同開発するケースや、独自の製造工場を保有してPBの製造から販売、マーケティングまでのすべてを一貫して行うケースも存在します。

OEMの流れ

OEMは、打ち合わせから試作、生産方法のすり合わせ、見積もりの算出、生産、品質管理、納品の手順で行われます。品質を確保し、納期に間にあわせて完成した商品が納品されたら完了です。

- 打ち合わせ

委託側は、メーカーに注文を検討している商品について、商品コンセプト、ターゲット、仕様、数量、納期、金額などの要望を伝えます。商品の作り方や、商品について具体的な内容などをメーカーが提案し、商品の形を具体的にしていきます。 - 試作・テスト

メーカーが委託側の要望に沿った商品の試作品を作り、委託側がチェック・テストを行います。修正点がある場合には調整し、希望に合う形へ試作品を改良します。 - 生産方法の打ち合わせ

メーカーが製造工場と商品の生産について詳しく打ち合わせます。品質、コスト、納期などの重要な点を委託側の要望に合致させるため、工程ごとの仕上がり具合などのポイントをよく確認します。 - 見積もりの算出

商品の仕様決定後に、見積もり額を算出します。委託側が見積もりを確認し、契約を結んだあとに生産の発注がかけられます。 - 稼働・生産

サンプルの修正、見積もりの確認後に、工場で商品の製造を開始します。品質や納期を管理しながら生産を進めます。 - 品質管理

完成品を検品します。仕様と合っているか、動作に問題はないか、汚れや不良品はないかなどをチェックし、数量が不足していないかも確認します。 - 納品

商品を要望のあった場所に納期までに納品します。海外で生産した場合には、輸送や通関で時間がかかるため注意が必要です。

OEMの具体例

OEMは、幅広い業種で利用されている生産方法です。自動車、アパレル、化粧品、携帯電話などの業種において、OEMがよく利用されています。

自動車

自動車業界のOEMは、とくに軽自動車に多くみられる生産方式です。メーカーが製造し、自社でも取り扱っている自動車とエンジン・ボディなどがほぼ同じ自動車を別会社のブランドとして提供し、提供を受けた側も自社ブランドの自動車として市場に出します。取り扱っているメーカーによる違いを出すために、デザインを部分的に変えているケースが多いですが、燃費やグレードなどの仕様はほぼ同じ自動車も存在します。OEMの活用によって、自動車販売会社は生産・開発にかかるコストを削減でき、幅広い車種の販売が可能です。

アパレル

日本のアパレル業界の場合、多くの会社が中国にOEM生産を依頼しています。アパレル商品は毎年トレンドが変わりやすいこともあり、OEM製造に適した業界のひとつです。日本にはアパレル関係の小さな工場が多いため、国内で作る場合には完成まで時間がかかるなどの問題があります。対して、中国などに大規模工場があり素材や人件費の安い海外にOEM製造を依頼した場合には、納品までの期間が短縮でき、製造にかかるコストの削減につながるなど多くのメリットがあります。

化粧品

化粧品業界には専門のOEMメーカーが多いため、小ロットから大量生産の発注まで幅広く対応しています。季節の限定品など、トレンドに応じて市場の需要に合う商品を売り出したい場合も、企画開発のノウハウや技術、設備などが優れたOEMメーカーを選んで発注できるため、製造を任せられます。このため、大手化粧品メーカーもOEMをよく取り入れています。逆に、大手化粧品メーカーがOEM事業を展開しているケースもあります。大手メーカーが高度な技術やスケールメリットを活かして商品を作っていることから、質の高い商品を安定的に供給できます。

携帯電話

携帯電話・スマートフォン業界もOEM製造が多く活用されている業界です。携帯電話・スマートフォンは急激に利用者が増加した商品ですが、普及するに従い、高額だった端末価格を抑える必要性が高まりました。そのため、主にコスト削減のためにOEMが活用されています。業界でシェア率がトップクラスの大企業でも、設備投資などに膨大なコストがかかる自社工場は持たずに、OEMで商品を提供しています。OEM委託先として世界的な大手電子機器メーカーを選ぶことで、高性能・高品質な製品の供給を可能にしています。

まとめ

OEMには、「自社販売するための商品ではなく、他社ブランドとなる商品を製造・提供する」という意味があります。OEM商品は、委託側の企業が設備や技術力のあるメーカー(受託側企業)に製造を委託して作る商品です。委託側の企業は、自社で設備や資材などを準備する必要がないためコスト削減が可能なだけでなく、生産量の調整がしやすいといった利点が得られます。メーカー側は、委託された商品を作ることで技術力の向上や生産設備の効率的運用、生産量の安定化などのメリットが得られます。OEMは、自動車やアパレル、化粧品、携帯電話などの業界で活用されている手法で、業務効率化や利益の向上に寄与しています。

- カテゴリ:

- サプライチェーン/生産管理

- キーワード:

- ODM