製造業において製造現場の適切な工程管理は利益に直結します。そのため、製造に携わる企業には適切な手法で製造管理に取り組まなくてはなりません。ただ、製造管理には人手が足りない、人的ミスが発生するといった課題もあります。これらの課題は、管理のシステム化で解決が可能です。本記事では、製造管理の概要やシステム化するメリット、システム選びのポイントなどについて解説します。

製造管理とは

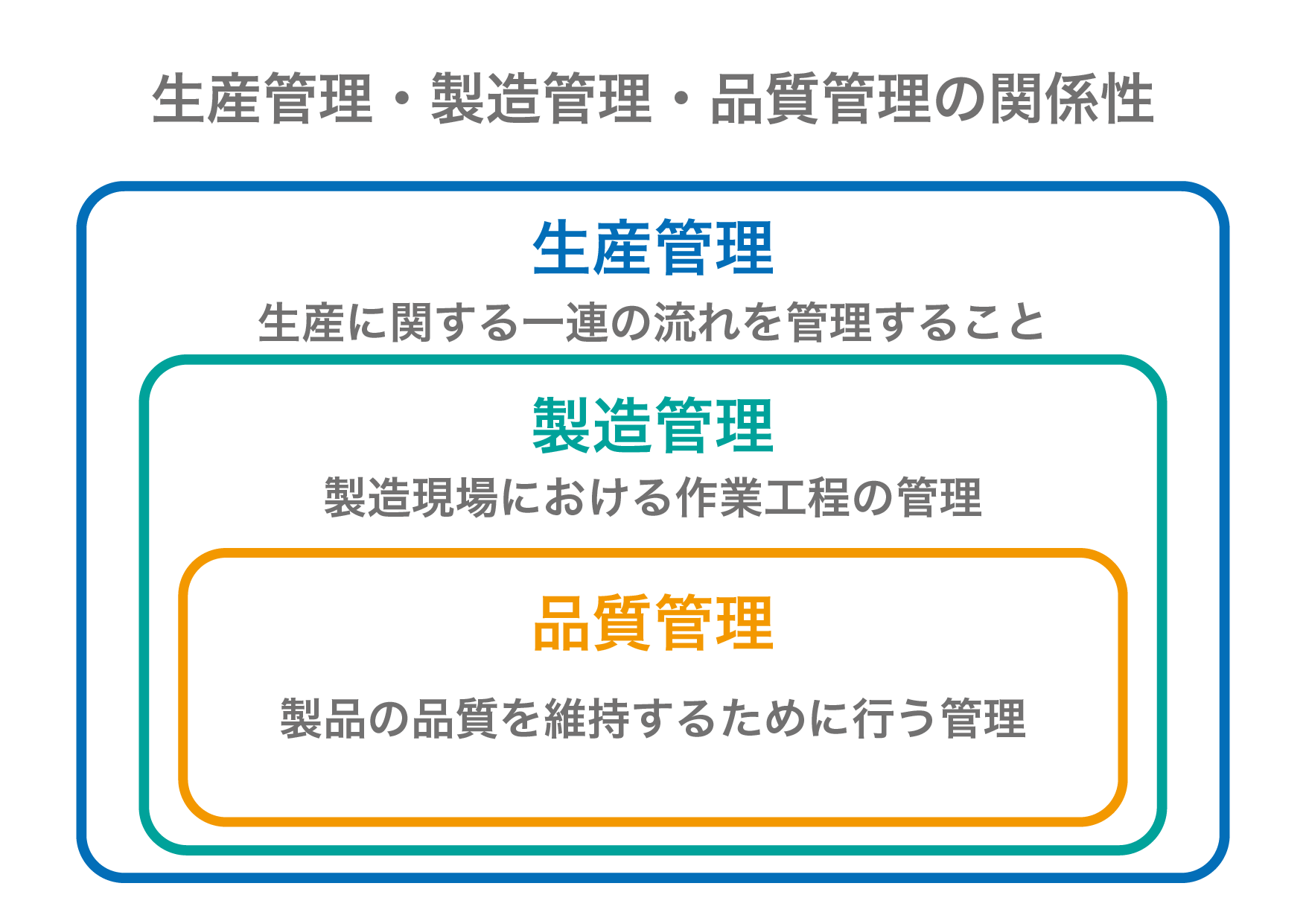

製造業においてはさまざまな管理業務が発生します。よく知られているところでは生産管理や品質管理が挙げられます。製造管理は生産管理に含まれる管理業務の一種であり、主に製造現場における進捗や工程などを管理します。

製造現場における作業工程の管理のこと

製造管理とは、製造現場における作業工程の管理です。作業工程に何かしらの問題が発生すると、不良品の発生や従業員への負担増、リソース不足による生産の遅れなどが生じます。このような事態を回避すべく、製造現場では適切な製造管理が求められます。

具体的な取り組みとしては、生産に使用する設備機器の確認が挙げられます。作業に必要な設備機器に不具合が発生していたり、故障の予兆が出ていたりすると、目標とする生産数をクリアできなくなるおそれがあります。このようなことが起きないよう、設備機器の徹底したチェックを行います。

また、生産に必要な人員の配置も製造管理に含まれます。適切な数の人員を配置しないと、作業の遅れを招きかねません。作業の遅れは生産物の納期遅延にもつながりかねないため、適切なマネジメントが求められます。さらに、不適切な人員配置は特定の従業員へ過度な負担をかけるおそれがあるため、しっかりと管理をしなくてはなりません。

生産管理・製造管理・品質管理との違い

生産管理とは、原料の仕入れから製造、品質のチェック、生産期間の調整など、生産に関する一連の流れを管理することです。どれくらいの数を受注しているのか、どの製品をいつまでにいくつ生産するのかといったことを管理するほか、組織の利益を最大化するための原価管理も行います。

製造管理も生産管理に含まれます。生産管理という大きな輪のなかに、製造管理が包括されているようなイメージです。

品質管理は、製品の品質を維持するために行う管理です。品質の良し悪しは組織の売上や利益に直結するため、決して疎かにはできません。それぞれの工程で正しく作業ができているか、完成品に傷や汚れなどはないか、といったことを厳しくチェックします。なお、品質管理は製造管理のなかに含まれる管理のひとつです。

製造管理のシステム化がもたらす3つのメリット

製造管理のシステム化を進めることによって得られるメリットは多々あります。製造現場が抱えるさまざまな課題の解決に役立ち、多様なニーズへの対応が可能な組織へと進化できます。

製造管理におけるシステムとは

製造管理におけるシステムとは、管理をより効率よく行うための仕組み、ツールです。現在ではさまざまなシステムがリリースされており、導入によって業務の効率化や人手不足の解消などを実現できます。

製造管理はアナログな手法でも可能です。従業員がそれぞれの工程における作業を目視でチェックし、記録するような手法です。このようなアナログな手法での管理は可能ですが、あまり効率的とは言えません。

アナログな手法で管理を行うとなれば、その分リソースが必要です。現場で作業を担う従業員とは別に人員が必要となり、コストがかさみます。また、人の手と目に頼った管理はヒューマンエラーの発生を招くおそれがある点も軽視できません。

製造管理をシステム化すれば、今までよりさらに効率的な管理を実現できます。ヒューマンエラーも発生せず確実な管理を行えるため、生産性の向上効果も期待できます。

システム導入がもたらす3つのメリット

システム導入がもたらすメリットとして、人手不足の解消が挙げられます。また、膨大なデータにも対応できるようになり、ヒューマンエラーの削減にもつながります。多様化する市場のニーズへ柔軟に対応できるのもシステム導入で得られるメリットです。

人手不足の解消

システムの導入によって、人手不足の解消につながります。これまで従業員が管理していたことをシステムに任せられるようになるためです。限られた人員からマネジメントに回す人員を最小限に抑えられ、リソースをより有効活用できます。

また、製造現場の管理を適切に行うとなれば、担当者には相応のスキルや経験が求められます。企業によっては、このような人材が少なく特定の従業員に過度な負担が生じているケースも考えられます。一方、システムを導入すれば高いスキルや豊富な経験を有さない従業員でも管理に携われるため、人手不足と従業員への過度な負担の解消を実現できます。

さらに、教育や研修に要するコストの削減にもつながります。システムが収集した作業に関するデータを分析し、どうすれば効率的に高品質な成果物を生産できるかを導き出せれば、それを新人に伝えて指導期間を短縮できます。

膨大なデータへの対応

製造管理においてはさまざまなデータが発生します。扱うデータが膨大になればなるほど、管理を担う従業員の負担は大きくなり処理しきれなくなるおそれもあります。製造管理をシステム化すれば、膨大なデータにも対応できるようになり、管理プロセスの自動化も実現できます。

ヒューマンエラーの削減につながるのもメリットです。膨大なデータをその都度従業員が取得していくスタイルでは、どうしてもヒューマンエラーの発生を招いてしまいます。誤った数値を記録してしまい、その結果生産に悪影響を及ぼす、といったことも考えられるでしょう。

一方、システムを導入すればこのようなリスクを回避できます。扱うデータが膨大であっても、システムが適切に処理してくれるため、誤った数値を記録することもありません。ミスがなくなれば二度手間もなくなり、生産性の向上につながります。

多様なニーズへの対応

時代の流れに伴い、市場のニーズも大幅に変化しました。従来は、少ない品種を大量生産するスタイルが求められていましたが、近年は多品種少量生産を求める流れが加速化しています。

このような流れに逆らうのは、組織の利益縮小につながります。その時代と市場のニーズに対応できない企業は淘汰され、市場における優位も競合他社に奪われてしまうでしょう。移り変わる時代のなかで生き残るには、求められる生産体制への変換が必要です。

製造管理システムの導入により、多様なニーズへの対応が可能です。システムの活用によってさまざまな品種の少量生産へ柔軟に対応できるようになり、生産効率を落とさずに市場のニーズへ応えられます。

スマートファクトリーの実現にも不可欠

近年の製造業においてはスマートファクトリーにも注目が集まっています。スマートファクトリーの実現によって工場の状況を正確に把握でき、データを有効活用した生産が可能です。

スマートファクトリーとは

スマートファクトリーとは、AIやIoT、デジタルデータなどを活用して業務効率化や生産性の向上を実現した工場を指します。スマートファクトリーの実現によってあらゆるデータの可視化や共有が可能となり、分析したデータを生産へも活かせます。

また、職人の技術を受け継ぐ後継者の育成にも役立てられるメリットがあります。少子高齢化に伴い職人のなり手が少なくなり、多くの工場が技術継承の問題を抱えています。

スマートファクトリー化を進めてあらゆるデータを収集、分析できるようになれば、熟達した職人のノウハウを言語化できます。目で見えにくかった技術やノウハウを可視化できれば、新人や経験が少ない職人へスムーズに指導ができ、短期間で戦力へと育てられます。

スマートファクトリーが注目される理由

スマートファクトリーが注目されている理由は、多くの工場が抱えるさまざまな課題の解決に役立つためです。もともとは、ドイツが製造業の効率化や自動化を進める構想として打ち出した「インダストリー4.0」が起源であり、現在では日本をはじめ多くの国々においてスマートファクトリー実現に向けた取り組みを進める企業が増えています。

日本の工場が抱える課題として、少子高齢化に伴う人手不足が挙げられます。こうした人手不足を解決できる可能性が高いため、スマートファクトリーには注目が集まっています。たとえば、センサーやAI技術を活用して設備機器が故障する予兆を検知できるようになれば、マネジメントに割く人員を少なくできるため限られた人材で工場の稼働が可能です。

また、日本の製造業が国際競争に後れをとらないためにも、スマートファクトリー化は不可欠です。日本はものづくりが得意な国として知られていますが、いつまでもその地位を保てるとは限りません。国際競争にも負けない強い製造業を実現するためにも、工場のスマートファクトリー化が求められています。

製造管理システムにおける選定のポイント

製造管理システムを選定する際にもっとも重要なのは、自社の目的や課題にあっているかどうかです。そのため、まずは自社が抱える課題や達成したい目的を明確にしなくてはなりません。また、システムが自社の製造形態にマッチしているか、導入後のサポートはどうなっているのか、といった点もチェックが必要です。

自社の目的に合っているか

現在、さまざまなメーカーから製造管理システムが販売されています。システムによって実装されている機能や実現できることが大きく異なるため、自社が達成したい目的や解決したい課題を明確にしたうえで選定を進めなくてはなりません。

このプロセスを怠ってしまうと、高額な費用を投じてシステムを導入したにもかかわらず、課題を解決できないといったことになりかねません。そのため、製造管理システムの導入を決めたのであれば、まずは自社が抱える課題や達成すべき目的を丁寧に洗い出してみましょう。

課題や目的を抽出できたら、候補としてピックアップしたシステムと照らし合わせつつ選定を進めます。工場へのシステム導入事例が紹介されているのなら、導入によってどのような課題を解決できたのかチェックしてみるのもおすすめです。

目的達成や課題解決を実現できそうなシステムを選ぶのは大前提ですが、導入形態もチェックしましょう。システムの導入形態には、大きく分けてオンプレミスとクラウドの2種類があります。前者は拠点にサーバーを設置してシステムを構築するスタイルで、カスタマイズ性に優れる一方高額なコストが発生します。後者はオンラインで導入でき初期コストを抑えやすいメリットがあるものの、カスタマイズ性は乏しいため注意が必要です。

製造形態が適しているか

自社の製造形態に適したシステムかどうかも要チェックです。工場によって製造形態はさまざまです。少ない種類を大量生産している企業もあれば、多くの種類を少量生産している企業もあります。自社の製造形態にマッチしていないシステムを導入しても活用はできないため注意が必要です。

特に、個別受注生産方式を採用している企業の場合、受注した製品によって仕様が細かく異なるケースも珍しくありません。導入したシステムが、このような生産方式に対応できないとなると、導入に要した高額なコストを無駄にしてしまうおそれがあります。

システムのなかには、工場の規模や特定の生産方式に対応した製品もあります。このようなシステムのなかから、自社の製造形態に適した製品を検討していくとよいでしょう。

導入後のサポート体制はどうか

どのようなサポート体制を整えているのかもチェックしておきましょう。システムによっては、手厚い導入サポートを用意しているものもあります。このようなシステムであれば導入に時間がかかることもなく、スムーズに運用開始までこぎつけられるでしょう。

導入だけでなく、運用のサポートもしてくれるかどうか確認が必要です。システムを導入したばかりの時期は、機能をうまく使いこなせないかもしれません。突発的なトラブルの発生や不明点が出てくることも考えられます。このようなとき、ユーザーをきちんとサポートしてくれるかどうかを確認しましょう。

具体的なサポートの内容まで踏み込んだ確認が求められます。システムを提供しているベンダーによって、サポートの内容は大きく異なります。トラブルが起きたとき24時間体制で対応してもらえるのか、わかりやすいマニュアルは用意されているのか、メール以外に電話でも相談ができるのかなど、具体的なサポート内容をチェックしておきましょう。

まとめ

製造管理は主に工程を管理することであり、システム化によって効率化を実現できます。製造管理のシステム化を進めれば、人手不足を解消できるだけでなく膨大なデータの活用が可能となり、多様なニーズへの対応もできます。システムを選定するときは、自社の課題を解決できるか、製造形態にマッチしているか、導入後の運用サポートは用意されているか、といった点をチェックしましょう。

- カテゴリ:

- サプライチェーン/生産管理

- キーワード:

- システム化