生産管理システムの導入によって、業務負荷の平均化や品質向上など、さまざまなメリットを得られます。生産管理で発生している課題の解決や効率化を実現したいのであれば、システムの導入を検討してみてはいかがでしょうか。本記事では、生産管理システムに実装されている機能や導入で得られるメリット、システム選定のポイントなどについて解説します。

生産管理システムとは

生産管理システムとは、製品の生産工程や販売、在庫、品質、購買など、生産に関わるプロセスを一ヶ所にまとめて管理できるシステムです。システムによって実装されている機能はやや異なりますが、一般的には受発注管理や在庫管理、工程管理、原価管理などの機能を備えています。

適切に生産管理を行わないと、受注した製品の生産が納期に間に合わなくなる、過剰在庫が発生する、品質が低下するといった事態が発生します。その結果、顧客満足度の低下を招き、自社の利益を損ねるおそれがあります。

なお、専用のシステムを導入せずとも、紙やExcelを用いた生産管理は可能です。ただ、アナログな手法ではデータが散在しやすいうえに、ヒューマンエラーや業務の属人化にもつながります。このような理由から、効率的な生産管理を実現するにはシステムの導入が有効です。

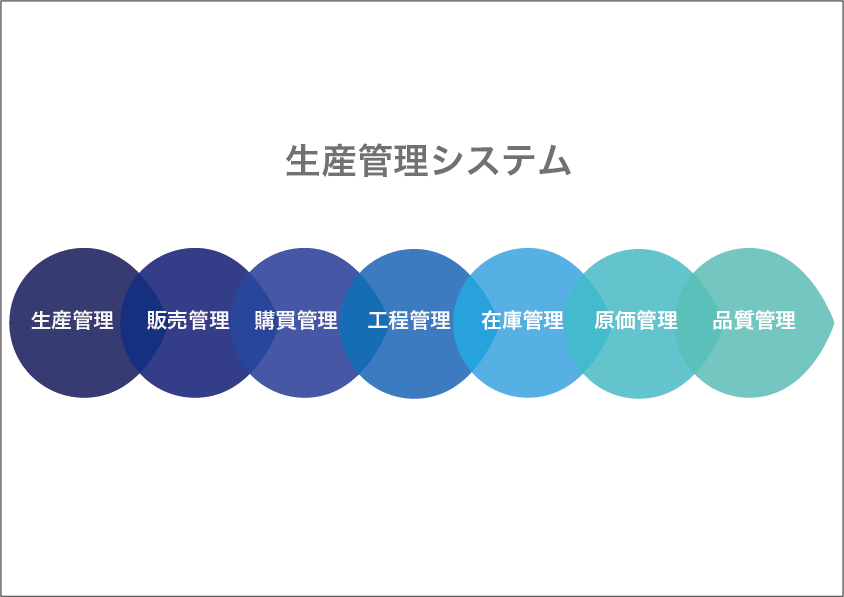

生産管理システムの主な機能

生産管理システムには、生産や販売、購買、工程、在庫、原価、品質などを管理できる機能が実装されています。もちろん、システムによって実装されている機能は異なるため、導入前の確認が必須です。

生産管理

計画的な生産を実現するための機能です。製品の生産にあたっては、事前にきちんと計画を立てたうえで進めなくてはなりません。無計画に進めてしまうと、納期の遅延や余分なコストの増加につながります。

上記のような事態を回避できるよう、サポートする機能が生産管理です。生産数や納期などの計画を効率よく立てられるほか、コストの計算も行えます。

販売管理

販売業務を管理する機能です。計画的に生産できても、販売管理を疎かにすると過剰在庫や不足を招くおそれがあるほか、受注漏れによって顧客に迷惑をかけてしまうかもしれません。せっかく受注できても、在庫を正確に把握できていないとなれば、顧客のもとへ商品を届けられず顧客満足度の低下につながります。

生産管理システムの販売管理機能を活用すれば、このようなリスクを避けられます。受注から売上、見積もりなどを効率的に管理でき、受注漏れのようなミスも回避できます。

購買管理

購買管理は、仕入れ業務を管理する機能です。原材料の仕入れに要する費用や、生産に必要な資材の量などを算出し、仕入れ業務をサポートします。

製品によっては、仕入れ先からの請求データを会計ソフトへ自動的に反映したり、受入実績を在庫情報としてリアルタイムに反映したりできるものもあります。このような製品であれば、より効率的な業務の遂行が可能です。

工程管理

当初の計画通りに生産が進んでいるか管理するための機能です。しっかりと計画を立てていても、その通りに生産が進むとは限りません。アクシデントやイレギュラーな事態の発生により、計画が狂うケースは多々あります。

工程管理機能の活用によって生産状況や進捗を可視化し、現状を正確に把握できます。どのプロセスで進捗が滞っているのかを把握できれば、適切な対処が可能となり、現場の業務効率化につながります。

在庫管理

在庫状況を把握するための機能です。モノづくりに携わる企業にとって、在庫管理が重要なのは言うまでもありません。適切な管理が行われていないと、顧客の求めに応じて商品を出荷できず、信頼を失うおそれがあります。

どれだけの在庫があるのかだけでなく、保管場所や生産時期などの管理も可能です。たとえば、商品Aが倉庫Bに50個、商品Cが工場Dに30個保管されている、といったことを把握できるため、顧客の求めに応じてスムーズに商品を出荷できます。

生産時期の管理によって、廃棄ロスを軽減できるのもメリットです。生産から時間が経ち劣化が進むと、商品としての価値を失い廃棄の必要性が生じます。生産時期を適切に管理すれば、古い時期に生産された商品を優先的に出荷でき、廃棄ロスの軽減につながります。

原価管理

生産に要する原価を管理する機能です。製品ごとの原価計算や原価の比較などを行えます。手間のかかる計算をシステム上で行えるため効率的で、ヒューマンエラーの発生も回避できます。

手作業による原価計算ではミスが発生しかねません。一方、システムの原価管理機能を用いれば、プログラムが正確な数値を算出してくれるためミスの発生を防げます。

また、適切な原価管理は利益の最大化につながります。製品ごとに原価を最適化でき、無駄なコストの発生を抑制します。

品質管理

製品の品質を管理する機能です。自社が定めた品質基準を満たしているかチェックでき、不良品の出荷を防げます。

モノづくりの現場において、不良品が発生することは珍しくありません。ヒューマンエラーや機械の不具合など、さまざまな要因で不良品は発生します。このような不良品をそのまま出荷してしまうと、クレームの発生を招くばかりか組織としての評価も損ねかねません。顧客からの信頼も失い、事業の継続が危ぶまれる状況に追い込まれる可能性もあります。

このような事態を回避するため、適切な品質管理が求められます。生産管理システムの品質管理機能を活用すれば、自社の品質基準をクリアした商品のみを出荷できるため、信頼や評価の低下を回避できます。

生産管理システムを導入するメリット

生産管理システムの導入によって、業務負荷を平均化できるほか、品質の向上にもつながります。また、リードタイム短縮による顧客満足度向上や、過剰在庫の発生を防げるのもメリットです。

生産状況の可視化による業務負荷の平均化

一般的なイメージからすれば、製造業では「生産管理システムを導入していて当たり前」と考えがちですが、実はすべての企業が製造管理システムを導入しているわけではありません。

ノークリサーチが公表している調査資料によると、年商5億円未満の中小企業(組立製造業)のうち、70.6%もの企業が生産管理システムを導入していません。年商50億~100億円未満の企業(組立製造業)に至っても50%が生産管理システムを導入していないことが分かります。

また、生産管理に必要な各業務アプリケーションを導入しているものの、分断化されたシステム環境で情報活用がなされていないという企業も少なくありません。

こうした環境で難しいのが「生産状況の可視化と、業務負荷の平均化」です。たとえば、製造部門Aに生産が集中しているにも関わらず、製造部門Bでは標準的な業務負荷で、部門ごとに業務負荷を平均化できていないという状況が往々にして起こっています。こうした状況は労働生産性を低下させるだけでなく、特定の従業員のフラストレーションが貯まってしまう原因にもなります。

生産管理システムを導入すれば、製造部門全体のリソース状況を可視化でき、業務負荷の平均化も可能です。

不良率管理による品質向上

品質、そして利益率を向上していくうえで大切なことは、「不良率を下げる」ということです。不良率は、製造した製品の総数に対し、発生した不良品の数を割ることで算出します。つまり、不良品が全体の何パーセント発生しているかを管理します。不良率管理においては2%の不良率が一般的ですが、製品によってはそれ以下が望ましい場合もあります。

なぜ不良率を管理するかというと、不良率が低いということは、それだけ品質の高い製品を製造しているということであり、同時に無駄なコストを削減していることも意味するからです。だからこそ不良率管理を行い、規定値を超えた場合は原因究明し、改善策を打ち立てます。

ほとんどの生産管理システムは不良率管理機能をデフォルトで備えています。システムとして最適化された不良率管理なら、大きな負担を感じることなく日々の不良率管理を実現していけるでしょう。

リードタイム短縮による顧客満足度向上

リードタイムとは、ひとつの工程が完了するまでの時間を表したものであり、工程ごとにリードタイムがあります。このリードタイムを短縮することは生産性を高め、スピーディな製造環境を生み出していくうえで非常に重要なことです。

しかし、現実問題としてリードタイムを短縮することは容易ではありません。特に、仕入れなど外部ステークホルダーが関わる業務においては、リードタイムをコントロールすることが困難になります。

そこで生産管理システムを導入し、生産計画を仕入れ先と共有できれば、仕入れ先も見込み受注が可能になるので、仕入のリードタイムを短縮することが可能になります。このほかにも販売や製造など、生産管理システムでは各工程におけるリードタイム短縮を支援する機能が備わっています。

過剰在庫などを防止して在庫の適正化

在庫を基準よりも多く保有してしまう過剰在庫や、基準よりも少なく保有している在庫不足には、想像以上に大きなデメリットがあります。過剰在庫は企業のキャッシュフローを悪化させるだけでなく、利益率を下げてしまう原因です。在庫不足については機会損失を多く生むので、それだけビジネスチャンスを逃していることになります。

「たかが在庫管理、されど在庫管理」在庫管理が適切に行えていないことで、倒産する企業もあるほどです。在庫管理は製造業におけるビジネスの要と言ってもよいでしょう。

生産管理システムにある在庫管理システムは、多数のシステムと連携が取れているのが特徴です。仕入管理や販売管理などと連携が取れていることで、リアルタイムなデータ反映で適正在庫を維持しやすくなります。

原価管理による利益率向上

原価管理とは、日々変動する原価を正確に把握し、常に適正価格で製品を製造・販売するための管理手法です。原価管理を行うことで製造面におけるさまざまな問題が見えてくるので、製造の最適化に必要です。

生産管理システムの多くは、この原価管理機能を備えています。各製品の原価を管理することで、営業部門へ正しい原価情報を提示し、適正価格にて見積書を作成する支援もできます。

生産管理システム選定のポイント

現在では、さまざまな生産管理システムがリリースされているため、どれを選ぶべきかと悩んでしまうケースも少なくないでしょう。高価なシステムを導入したものの、うまく活用できないとなると泣くに泣けません。選定のポイントを踏まえたうえで検討しましょう。

生産形態や管理方式に適したシステムか

企業によって、生産形態や管理方式が異なります。自社の生産形態や管理方式にマッチしたシステムを選定しないと、導入したものの使えない、という結果になりかねないため注意が必要です。

生産形態には受注生産や見込み生産、連続生産、個別生産などがあり、形態ごとに適した管理方式があります。たとえば個別生産であれば、あらかじめ割り当てた管理番号で管理を行う製番管理が適しており、連続生産であればMRP管理が適しています。

個別生産を行っている企業なのに、導入したシステムで製番管理ができないとなると、生産管理の効率化は実現できません。システムの導入を進めるにあたっては、自社が採用している管理方式にマッチしているかどうかをチェックしなくてはなりません。

段階的なシステム導入は可能か

システム選定時には、段階的な導入が可能かどうかをチェックしましょう。段階的な導入が可能であれば、システムがきちんと機能しているか、問題なく運用できているかなどを確認しながら、少しずつ範囲を拡大していけます。

いきなり組織全体にシステムを導入するのは推奨できません。万が一、導入したシステムが自社に適さなかった場合、組織全体が影響を受けるためです。場合によっては業務に大きな支障をきたし、仕事がストップしてしまうかもしれません。

上記のようなリスクを回避すべく、スモールスタートで取り組めるシステムを選びましょう。スモールスタートが可能なシステムであれば、導入したあと自社に適さないことが発覚しても、ダメージを最小限に留められます。自社の課題や目標などを明確にし、そのうえでどの部門から導入するのか、優先順位を決めて進めましょう。

多様な製品への対応は可能か

現在では特定の製品にこだわらず、多様な製品の生産に取り組む企業が増えました。時代の流れに伴う消費者ニーズの変化に対応するためです。

さまざまな製品を手掛けるようになれば、ビジネスチャンスが広がります。今まで自社と接点がなかった消費者ともつながりができ、利益拡大にもつながります。

今はまだ多様な製品を扱わなくても、この先さまざまな製品の生産を手掛ける可能性があるのなら、それに対応できるシステムの導入が必要です。

複数拠点での統合的管理は可能か

複数の拠点で製品の生産を行っているケースでは、リアルタイムな状況把握が困難です。各拠点が生産管理システムを導入していても、情報が散在してしまい、組織全体の状況を正確に把握できません。

そのため、システムの導入にあたっては、統合的な管理が可能かどうかをチェックしましょう。複数拠点が保有するデータを統合的に管理できれば、拠点ごとの状況を正確に把握できます。

システムの導入によって、複数拠点のデータを一括で管理できれば、スピーディな経営判断ができるメリットもあります。各拠点のデータをリアルタイムでチェックできるため、その時々に応じたベストな判断が可能です。

自社に合わせてカスタマイズは可能か

システム選定時には、自社の生産形態や管理の方式などにあわせてカスタマイズできるかどうかも確認しましょう。カスタマイズの自由度が高いシステムであれば、自社の管理方式にあわせて柔軟にアレンジできます。

企業によっては、競合や同業他社が利用しているシステムを導入するケースが見受けられます。同業の企業が利用しているのなら、自社でも問題なく運用できるだろう、と安直に考え導入を進めてしまうと失敗するおそれがあります。というのも、たとえ同業であっても、管理の方法や生産形態などが異なる可能性があるためです。導入コストが無駄にならないよう、カスタマイズの自由度が高いシステムを選定しましょう。

バーコードやICタグを活用できるか

バーコードやICタグを活用できるシステムであれば、生産管理業務をより効率よく遂行できる環境を整えられます。人為的なミスが少なくなるほか、効率的に業務へ取り組めるため作業時間短縮も実現できます。

たとえば、入出庫業務で管理番号などを手入力していると、どうしてもヒューマンエラーの発生確率が高まります。番号の書き間違いや抜け漏れなどが起こり、二度手間も発生します。

一方、バーコードで管理ができれば、製品のバーコードを読み取るだけで自動的に情報を読み取れます。そのため、ヒューマンエラーの発生を防げるほか、入力業務もスピーディに行えるため業務時間の短縮が可能です。

導入後の運用は効率化できるか

優れたシステムを導入しても、運用を担う部門に過度な負担がかかるようでは問題です。システムの保守やメンテナンスなどに手間がかかりすぎるようでは、システムのよさを活かしきれません。そのため、システム導入にあたっては、導入後の運用を効率化できるかどうかも重視しましょう。おすすめなのは、クラウド型の製品です。

クラウド型のシステムは導入が手軽かつ容易であり、初期費用を抑えやすいメリットがあります。また、保守やメンテナンス、サーバーの管理などをベンダー側が担うため、システム運用部門の手間が少なくなり、負担も大幅に軽減できます。

セキュリティ性は十分に考慮されているか

生産管理システムではさまざまなデータを扱うため、高度なセキュリティ性能が求められます。特に、オンラインを介して利用するクラウド型のシステムは、サイバー攻撃のターゲットとなるリスクが考えられるため、高水準なセキュリティ環境が必要です。

システムのセキュリティが脆弱では、不正アクセスやマルウェアへの感染などによって、情報漏えいを引き起こすリスクがあります。仮に情報漏えいが発生した場合、顧客や取引先からの信頼を失いかねません。

このようなリスクを考慮し、システム選定時にはセキュリティ面をきちんとチェックしましょう。使用しているサーバーやデータ暗号化の有無、データを管理している場所などの確認が必要です。

サポート体制は充実しているか

サポート体制が充実しているかどうかも、システム選定時における重要なポイントです。初めて生産管理システムを導入するケースでは、運用後にいくつもの不明点が出てくるかもしれません。ベンダーのサポート体制が充実していれば、このようなときもすぐ相談ができ、疑問を解消できます。

また、高性能なシステムを導入したケースでは、使い方が分からない場面が出てくるかもしれません。サポートが充実していれば、使い方についてレクチャーしてもらえるため、スムーズに運用できます。

なお、ベンダーによってサポート体制は大きく異なるため、事前の確認が必須です。あわせて、どのようにサポートを提供してもらえるのかも確認しておきましょう。メールだけでなく電話やチャットにも対応しているのか、技術者の派遣は可能なのか、といった点をチェックしておくと安心です。

生産管理システムの導入を成功させるには

生産管理システムは、導入するだけでメリットや効果を得られるわけではありません。あくまで生産管理をサポートしてくれるシステムであり、導入の際には目的を明確化したうえで全社的に取り組む必要があります。

導入の目的を明確にする

導入の目的が明確でないと、システムを導入しても活用できません。システムの導入そのものが目的になってしまい、運用がうまくいかずメリットも得られない、といった状況に陥る可能性もあります。

まずは、何のためにシステムを導入したいのか考えましょう。達成したい目的や解決したい課題によって、選ぶべきシステムが変わります。たとえば、入出庫業務におけるヒューマンエラーの削減や業務時間短縮が目的であれば、バーコード管理に対応したシステムの導入が望ましいでしょう。

全社的に取り組む

生産管理はさまざまな部門と関わるため、全社的な取り組みが欠かせません。そのため、導入にあたっては目的やメリットなどを社内全体に周知し、認識をすり合わせる必要があります。

システムの導入によって、これまでの管理業務が大きく変化する可能性があります。事前にきちんと周知していないと、一部の部門や従業員から反感の声が上がるかもしれません。そのまま強引に推し進めても余計に反感を買うおそれがあるため、丁寧に説明を続け、理解を得る必要があります。

全社的な取り組みとして進めるには、トップダウンで進める手法が有効です。組織のトップがシステム導入の必要性や目的などをきちんと説明し、主導して進めることでスムーズな導入を実現できます。

導入後は効果検証を行う

システムを導入して満足するのではなく、きちんと効果を得られているのかどうか、定期的に効果検証を行いましょう。検証をしないことには、成果を得られているかどうか分かりません。もしかすると、ほとんど効果を得られていない可能性もあるため、定期的なチェックが求められます。

効果検証では、削減できた作業時間やコスト、在庫などを指標にするとよいでしょう。どの程度コストや在庫、作業時間を削減できたかをチェックします。

効果検証によって、きちんと効果を得られていることが実証できれば、従業員のモチベーションも高まります。より意欲的に仕事へ取り組むようになり、生産性の向上効果も期待できます。

検証の結果、以前とほとんど変化が見られないようであれば、運用に何かしらの問題があるのかもしれません。たとえば、現場の従業員がシステムをきちんと使いこなせていない、といったケースが考えられます。こうした運用上の課題を見つけ、運用体制の見直しや改善につなげることも効果検証の大事なポイントです。

生産管理システムはクラウド型がオススメな理由

生産管理システムには、オンプレミス型とクラウド型の2種類があります。前者は拠点にサーバーを設置したうえでシステムを構築するタイプであり、後者はオンラインで導入する形態です。

それぞれにメリットとデメリットがあるものの、基本的にはクラウド型の生産管理システムがおすすめです。オンプレミスに比べてコストを抑えられ、運用や保守の手間も削減できるためです。

低コストで導入可能

クラウド型の生産管理システムは、低コストで導入できる点が魅力です。オンプレミス型は、社内にサーバーを設置しなくてはならず、高額な初期コストが発生します。一方、クラウド型はサーバーを設置する必要がないため、低コストで導入できます。

社内にサーバーを設置するとなると、専用のスペースも必要です。物理的なスペースを確保しなくてはならず、その費用もかかります。オンラインで利用できるクラウド型のシステムは、物理スペースが必要ありません。

低コストで導入できるため、金銭的な負担を軽減できる点がメリットです。導入によって多大なメリットを得られるシステムであっても、多額の初期費用が必要となると、躊躇してしまうのは仕方がありません。多額のコストを費やしたにもかかわらず、望む成果が得られない可能性もあります。その点、クラウド型のシステムであれば少ないコストで導入できるため、万が一望む成果を得られなかったとしても、そこまで大きな損失を生じません。

運用・保守の手間を削減可能

保守やメンテナンスの費用が発生しないのもメリットです。社内にサーバーを設置しシステムを構築するオンプレミスは、自社で保守やメンテナンスをしなくてはなりません。保守や運用には専門的な知識が求められるため、ITに精通した専門人材が必要です。

自社に専門人材がいないとなれば、外部から採用しなくてはなりません。ただ、優秀なIT人材は多くの企業が狙っているため、スムーズに採用できない可能性があります。社内で人材を育成する手もありますが、育成コストが発生するほか、なかなか望む水準にスキルが達しない懸念もあります。

一方、クラウド型は保守やメンテナンスなどをベンダーが担うため、システム利用者がすべきことは特にありません。万が一障害が発生したときも、ベンダー側が責任をもって対応してくれます。バージョンアップに関してもベンダーが行うため、自社対応が不要で、常に最新のバージョンを利用できます。

このように、保守や運用の手間とコストがかからない点がクラウド型のメリットです。自社に専門人材がいなくても問題なく導入でき、新たに人材の採用や育成を進める必要もありません。

システムは自動的に最新のバージョンにアップデートされるため、セキュリティリスクも軽減できます。オンプレミスであれば、新たなサイバー攻撃の脅威に対し自社で対応しなくてはならず、これを疎かにすると情報漏えいや改ざんなどのリスクが発生します。クラウド型であればそのような心配がなく、安心して運用を継続できます。

[RELATED_POSTS]

まとめ

生産管理システムには生産や販売、購買、工程、在庫などを管理できる機能が実装されており、システム導入によって業務負荷の平均化や品質、顧客満足度向上などのメリットを得られます。システム選定においては、自社の生産形態や管理方式にマッチするか、多様な製品への対応が可能か、段階的な導入ができるかなどをチェックしましょう。

また、生産管理システムの導入を成功させるには、目的を明確にしたうえで、全社による取り組みが求められます。システムをうまく活用し、効率的な生産管理を実現しましょう。

- カテゴリ:

- サプライチェーン/生産管理

- キーワード:

- 生産管理